作为智能制造的计划源头,APS高级排产是实现整个生产过程智能化的前提,是MES/MOM系统乃至智能制造的核心技术之一,是实现高效生产的有效手段。

一、企业痛点与兰光APS的解决思路

(一)企业核心痛点

企业在生产过程中面临着一系列的核心痛点,严重影响着企业的竞争力。比如:

生产计划不准确:手工排程难以准确预测生产时间和资源需求,导致生产计划与实际生产进度脱节。

资源利用率低:设备和人力资源分配不均,部分资源闲置,造成浪费。

生产调度灵活性差:面对紧急订单或变更,难以快速调整生产计划,影响订单交付。

物料管理困难:物料需求计划不准确,导致库存积压或缺料,增加了企业成本。

(二)兰光APS的解决思路

兰光APS针对制造企业上述痛点,基于JIT准时生产、TOC约束理论等先进理念,旨在实现实时生产计划、资源优化分配、订单交付保证、提高生产效率等目标。

实时生产计划:兰光APS能够实时更新和调整生产计划,根据实际生产情况进行动态排程,确保生产计划的准确性和及时性。

资源优化分配:系统自动分配和优化设备和人力资源,提高资源利用率,减少资源闲置。

订单交付保证:通过提高生产透明度,兰光APS确保订单按时交付,减少订单交付延迟的情况。

提高生产效率:减少生产过程中的等待和空闲时间,提高生产效率,降低生产成本。

二、兰光APS产品特色

(一)覆盖多种生产模式的排产算法

兰光APS覆盖机加、热表、装配等多种生产模式,针对不同生产模式的约束特点匹配不同算法,确保排产结果的准确性和合理性。

(二)支持多复合规则快速排产

系统支持多种规则任意组合快速排产,形成多种排产方案,并通过对多种指标进行分析,从中选择相对最优的排产方案,提高排产效率和质量。

(三)支持多种交互式约束

兰光APS支持正排与倒排、多种加工日历、任务指定优先级、任务强制锁定、指定设备等多种交互式约束,实现人机混合的智能排产,满足企业多样化的排产需求。

(四)提供便捷的人机交互

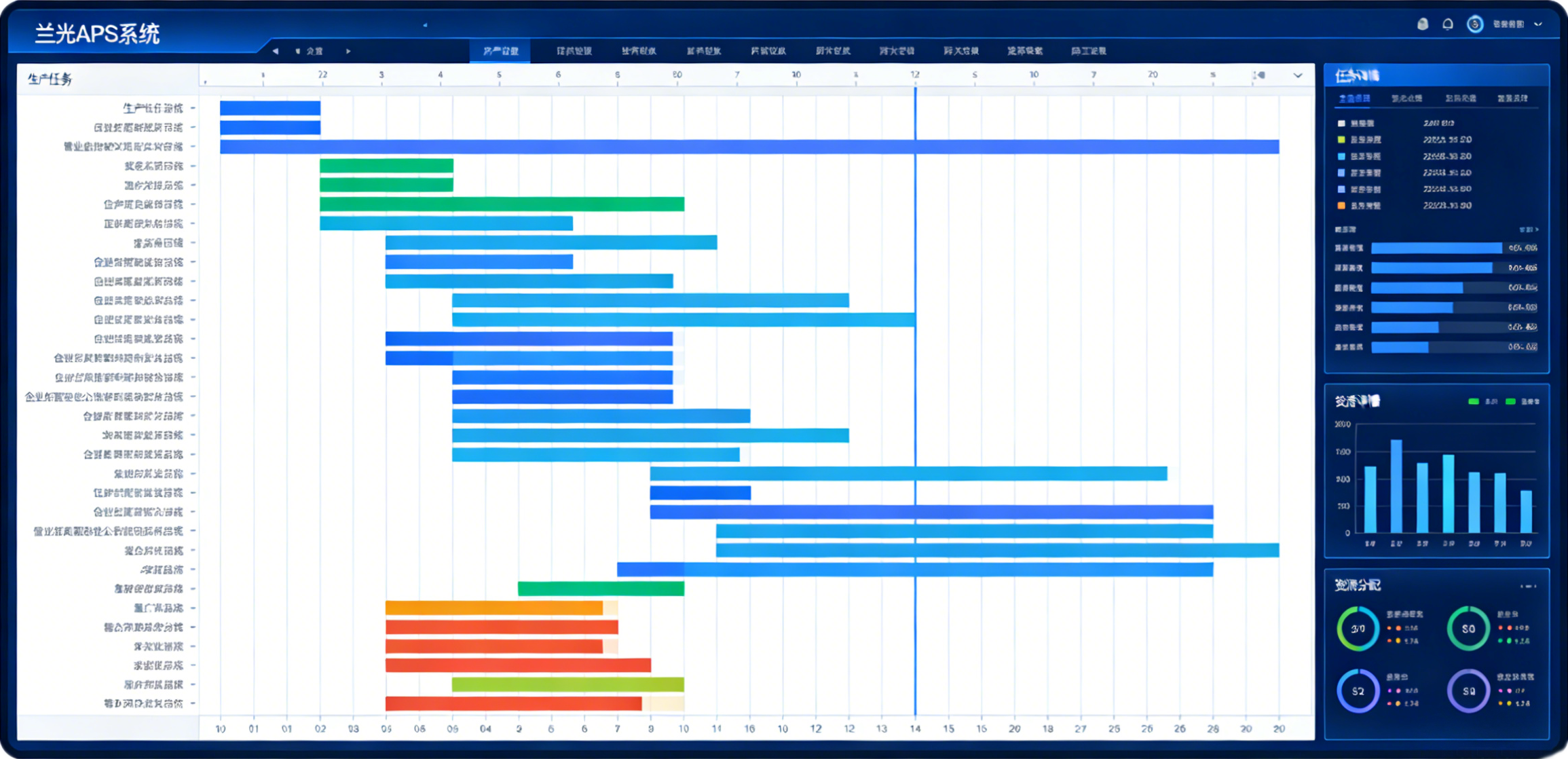

系统提供丰富的图形化展示界面,包括柱形图、流量图、热力图、甘特图等,支持甘特图拖拽等交互功能,方便用户进行排产调整和监控。

三、兰光APS功能架构

(一)基础数据配置

工厂建模:将生产资源统一称做“生产单元”,包括人、班组、设备、单元线等不同组织形式,并设置工厂日历,描述生产单元与时间的关系。

工艺数据:配置产品工艺数据、工艺路线、工时、约束关系、设备要求等信息,为排产提供依据。

(二)排程过程

计划来源:MOM平台系统或其他计划系统将任务导入到高级排程系统中,系统根据工艺信息分解计划自动生成工单执行任务。

任务排程方式:支持正序、倒序、瓶颈工序三种排程方式,满足不同的排产需求。

(三)排程规则

规定计划的排序规则,包括交付日期、交付周期、排产开始时间、排产模式、排产方式等,确保排产结果符合企业要求。

四、成功案例

(一)某船舶制造企业

该企业在引入兰光APS系统后,生产计划的准确性和及时性得到了显著提高。系统实时更新生产计划,根据实际生产情况进行动态排程,有效解决了生产计划与实际生产进度脱节的问题。同时,资源利用率得到了优化,设备和人力资源分配更加合理,减少了资源闲置和浪费。通过提高生产透明度,订单交付得到了保证,订单交付延迟的情况大幅减少,企业的生产效率和竞争力得到了明显提升。

(二)某航空工业企业

该企业上线兰光 APS 系统,为企业生产管理带来全面升级。在生产计划环节,系统深度结合车间产能、设备资源等约束条件与订单交期要求,智能生成最优生产计划,实现计划编制的科学化与自动化;在物料管理层面,依托精准的需求预测功能,从源头杜绝库存积压与生产断料问题,有效控制企业运营成本。系统也赋予了生产调度更强的应变能力,可快速响应紧急订单与计划变更,高效完成生产调度调整,全力保障订单准时交付。